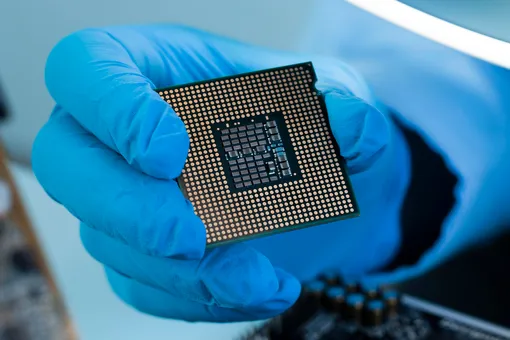

В основе всего (ну почти) современного электронного оборудования лежат интегральные микросхемы (ИС). Их производство — сложнейший процесс, включающий около тысячи операций. И, конечно, разработка отечественного оборудования для их производства критически важна для технологической независимости страны.

Электронная независимость: разработано отечественное оборудование для производства чипов

Представленные журналистам российские кластерные установки для плазмо-химического осаждения (ПХО) и плазмо-химического травления(ПХТ) необходимы для 50% операций при производстве интегральных микросхем. Это установки мирового уровня: они способны работать с с пластинами диаметром до 300 мм и позволяют выпускать микросхемы по технологическому процессу до 65 нм.

Два института и два с половиной миллиарда

Над проектом с 2021 года трудились две структуры. Научно-исследовательский институт точного машиностроения (НИИМТ) занимался разработкой и производством оборудования, а Научно-исследовательский институт молекулярной электроники отвечал за технологический процесс. Команда, в которую в общей сложности входило около 90 человек — в основном молодых специалистов, — все это время буквально жила в лаборатории.

Финансировало работы по большей части государство: сумма заказов Минпромторга на создание установок составила 2,5 млрд рублей. Отечественные кластерные установки ПХО и ПХТ нужны всем российским производителям интегральных микросхем. С учетом текущих реалий импортозамещение в этой сфере — единственно возможный путь развития, и федеральные инвестиции в его поддержку будут только расти в ближайшие годы.

Кстати, срок изготовления кластерных установок с момента заказа — с учетом того, что часть комплектующих приходится заказывать у восточных партнеров, — оставит около полутора лет. Об этом рассказал на пресс-конференции генеральный директор АО НИИТМ Михаил Бирюков. И, конечно, это продукт, выпускаемый под запросы конкретного покупателя, с учетом его специфических нужд.

Основа всего

Готовое оборудование, установленное в «чистых комнатах», работает в опытном режиме — эта линия нужна не для производства, а для отладки процессов.

Надев спецкостюмы, мы посетили ее и посмотрели на работу кластерных установок. В их основе — закрытые герметичные реакторы, в которые подаются рабочие газы для генерации индуктивно связанной и емкостно связанной плазмы. При этом не происходит процессов, которые можно было бы увидеть невооруженным глазом, но результаты — пластину из монокристаллического кремния, при нас покрытую оксидом кремния из моносилана (SiH₄), и пластину, прошедшую процедуру травления, — мы наблюдали непосредственно на выходах из установок.

Вплоть до 28 нм

Сейчас в России используют оборудование для работы с пластинами диаметром 200 мм, но переход на больший диаметр позволит и увеличить производительность, и выйти на новый уровень. Установки ведущих мировых производителей для смежных с ПХО и ПХТ процессов рассчитаны именно на диаметр в 300 мм.

Что касается техпроцессов, доступных на новом оборудовании, то и 65 нм — неплохой рубеж, заданный, с учетом отечественных реалий, на перспективу. Пока микросхем такой топологии у нас не делают. Однако их массово применяют во многих областях, в частности, в автомобильной электронике.

После доработки представленные кластерные установки можно будет использовать и для техпроцессов 28 нм — схемы с такой топологией лежат, например, в основе модулей оперативной памяти. И НИИМЭ уже сейчас разрабатывает технологические процессы уровня 28-14 мм.