Силовые кабели — основной способ передачи электроэнергии. Они проложены под землей и водой, могут работать в экстремальных условиях и выдерживать высокие электрические, механические и температурные нагрузки. От надежности каждого метра такого кабеля зависит энергетическая безопасность: выход из строя по ряду причин приводит к масштабным авариям, остановке производств, обесточиванию городов и экономическим потерям.

Ученые разработали метод контроля качества силовых кабелей

Химическая сшивка

Надежность кабеля во многом зависит от качества его изоляции. Наиболее используемый изоляционный материал — полиэтилен — при нагреве размягчается и теряет форму. Для улучшения эксплуатационных свойств его подвергают химическому процессу сшивки. То есть в полиэтилен добавляют специальный химический агент — пероксид. В ходе этой реакции между длинными молекулярными цепочками полиэтилена образуются прочные связи. Это обеспечивает тот запас прочности и долговечности, который позволяет кабелю служить десятилетиями.

- Важна геометрия самого кабеля: при увеличении толщины изоляции получается неоднородное температурное поле. В таком случае внутренние слои кабеля могут не достичь нужной степени нагрева, а сшивка будет некачественной.

- Полиэтилен от разных поставщиков может отличаться.

- Количество химического агента в составе варьируется, а значит и скорость реакции для каждой партии сырья будет разной, а подобрать один режим на все случаи невозможно.

Разработка, ускоряющая производство кабелей с надежной изоляцией

Сегодня поиск оптимального режима сшивки — это дорогостоящий и длительный процесс проб и ошибок непосредственно на производстве, который затратен с точки зрения времени и других ресурсов. Существующие методы контроля, например, нагрев под давлением, применяются к уже готовому кабелю и не предназначены для оперативного управления процессом в реальном времени.

Теперь исследователи интегрировали ее в промышленный программный комплекс, чтобы воспроизвести технологический процесс сшивки и получить точные данные о влиянии каждого параметра на качество изоляции.

На начальной стадии исследователи сфокусировались на изучении свойств исходного сырья и отобрали несколько популярных промышленных марок с разным химическим составом.

Для оценки реакции сшивки использовался ротационный реометр — специальный прибор для вращения и нагрева образцов материала. На этом оборудовании проводились эксперименты по определению степени сшивки материалов при температурах от 160°C до 200°C. Этот этап показал, при какой температуре начинается реакция сшивки, как быстро она протекает и в каком диапазоне температур проходит наиболее активно для каждого типа полиэтилена.

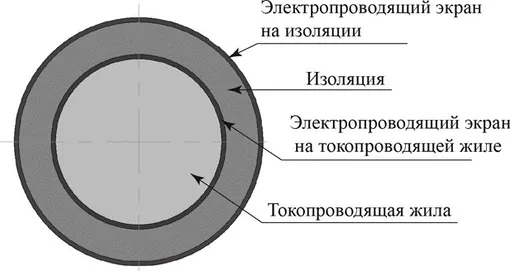

Полученные данные стали основой для создания 3D-модели, которая описывает, как протекает химическая реакция сшивки внутри кабеля. Была учтена сложная многослойная структура кабеля, свойства материалов, процесс теплообмена и реальные технологические параметры процесса. Так удалось рассчитать, как изменение температуры влияет на степень сшивки полиэтилена в каждой точке изоляции.

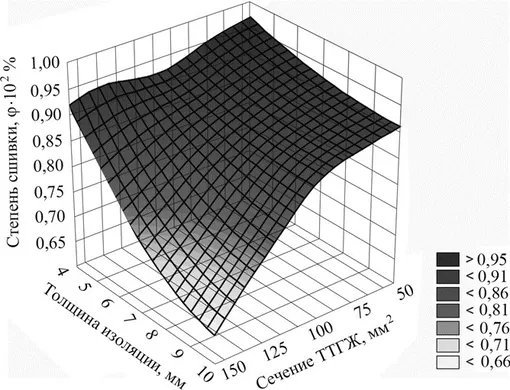

«В результате исследования процесса сшивки с различными комбинациями исходных параметров были определены оптимальные, позволяющие без потери качества увеличить общую производительность, — отметила Наталия Труфанова, доктор технических наук, заведующая кафедрой "Конструирование и технологии в электротехнике".

На завершающем этапе ученые обработали весь массив полученных данных. Итогом анализа стали количественные закономерности в виде графиков, таблиц и диаграмм, определяющие качество продукции в зависимости от набора исходных данных. Они могут стать готовыми технологическими инструкциями для инженеров.

«Главный практический итог в том, что разработка позволяет с высокой точностью прогнозировать степень сшивки изоляции для любых заданных условий, полностью исключая необходимость в дорогостоящих и длительных натурных экспериментах на производственной линии», — добавила Наталия Труфанова.

Разработанная методика готова к внедрению в производственные процессы. Когда возникает задача выпустить кабель нового размера или перейти на другую марку сырья, технолог вводит в усовершенствованный программный комплекс конкретные параметры. Модель проводит виртуальный эксперимент и выдает прогноз, например, при какой температуре будет достигнута требуемая степень сшивки. Это позволит заранее утвердить технологический режим, гарантирующий качество и исключающий выпуск брака.

Статья опубликована в научно-практическом журнале «Электричество».