Быстринский горно-обогатительный комбинат (ГОК) находится вблизи одноименного полиметаллического месторождения в Забайкальском крае. Еще в XIX веке на этой труднодоступной территории начали добывать серебро и свинец, а потом и золото. Промышленное освоение запасов началось лишь недавно, в 2017 году. Сегодня комбинат производит несколько видов концентратов: медный, магнетитовый и золотосодержащий. «Гринфилд»-проект стал одним из крупнейших в российской металлургической отрасли.

Код руды: как оптимизировать измельчение руды с помощью искусственного интеллекта

Высокотехнологичный современный комбинат строили в рекордные сроки: от «зеленой лужайки» до запуска прошло всего 3,5 года. На момент старта он был оснащен инновационными решениями, и сегодня предприятие продолжает искать, тестировать и внедрять новые цифровые подходы.

«Даже будучи одним из новейших комбинатов, Быстринский ГОК активно внедряет инновации для дальнейшего совершенствования производства, основываясь на грамотном сочетании современных технологий (машинного обучения, прогнозного управления) с инженерными знаниями и опытом», — говорит Алексей Тестин, директор Центра развития цифровых технологий.

Первым большим цифровым проектом Быстринского ГОКа стала система оптимизации процесса измельчения руды, одного из ключевых технологических узлов обогатительной фабрики. Опытный прототип, призванный повысить эффективность работы мельниц, запустили в 2023 году.

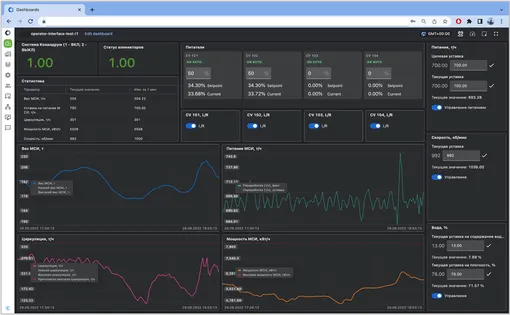

В режиме реального времени прототип управления измельчением собирал данные с датчиков первой стадии измельчения. Анализируя эти данные, он вычислял оптимальные параметры работы следующих этапов передела. Используя новые настройки, автоматизированная система управления технологическим процессом корректировала работу оборудования. Так прототип, изучая параметры руды в начале процесса, подстраивал работу мельниц.

Эффективность автоматизированного «цифрового» подхода оказалась неоспоримой — производительность переработки руды выросла на 2,64%, значительный показатель для крупного комбината. Также прототип смог значительно сократить время разгрузки мельниц самоизмельчения для проведения планового техобслуживания. Чем короче простои — тем больше «продукта».

«Одно дело — провести единичный успешный эксперимент, и совсем другое — интегрировать прототип в контур управления предприятием на постоянной основе. Необходимо было обеспечить надежность и отказоустойчивость системы, кибербезопасность, удобство эксплуатации и сервисной поддержки», — комментирует Алексей Манихин, руководитель бизнес-направления ДИТ.

Реализацией полноценного проекта занимались специалисты Управления цифровых технологий. По словам Алексея Манихина, затраты на него окупились в пределах одного бюджетного цикла.

Прогнозируем — адаптируем

Чтобы оптимизировать процесс измельчения, система должна знать, как оборудование мельницы реагирует на изменение параметров и как это сказывается на руде. Предсказывать последствия она должна на 20 минут вперед. Эту задачу выполняет прогнозирующая математическая модель, построенная с использованием инструментария Pipeline Framework.

Библиотека Pipeline Framework — ядро всей системы управления. Это собственная разработка компании Рокет Контрол, разработчика оптимизационного решения на основе машинного обучения для управления мельницами самоизмельчения. Написанная на Python библиотека позволяет создавать оптимизационные и управляющие приложения в виде направленных графов (pipeline).

Система, управляющая мельницами самоизмельчения Быстринского ГОКа, «знает» все об устройстве передела в форме линейной модели, которая, как показали испытания, хорошо аппроксимирует реальный процесс измельчения:

- структуру оборудования и потоков во всей цепочке измельчения: мельница — классификатор (этап разделяющий руду по размеру);

- время задержки между подачей сигнала и откликом процесса;

- устойчивость и скорость реакции системы на изменения.

Система делает прогноз, учитывая заложенные знания о процессах и показатели с датчиков первой стадии измельчения. Далее она рассчитывает настройки, оптимизируя ключевые показатели: производительность, степень измельчения, уровень загрузки мельницы и другие.

Каждые пять часов модель самостоятельно перенастраивается, адаптируясь под свежие параметры. Во-первых, она пересчитывает характеристики руды. Сырье с нового забоя может отличаться от предыдущего, и тогда точность прогноза сильно пострадает. Во-вторых, система считывает изменения в оборудовании, например, износ футеровки мельницы. Таким образом, модель регулярно перенастраивается, чтобы наиболее точно отражать, как регулировка процесса — например, изменение подачи воды, скорости вращения барабана, скорости конвейера с рудой, — в текущий момент отразится на его параметрах измельчения.

Две системы в одной

Основной режим работы системы основан на алгоритме, который был создан с помощью методов машинного обучения. В его базе — адаптивная прогнозирующая модель ModelPredictive Control (MPC). Как и другие вычислительно сложные компоненты, ее создавали с помощью инструментов JAX и XLA:

- JAX — библиотека для Python, позволяющая выполнять математические операции с автоматическим дифференцированием и компиляцией кода.

- XLA (Accelerated Linear Algebra) — компилятор, существенно ускоряющий вычисления для CPU/GPU.

Система в «режиме машинного обучения» работает отлично, но остается риск, что математическая модель выйдет за границы применимости из-за нестандартной ситуации или внепланового ремонта оборудования. В этом случае она перейдет в резервный режим — экспертную систему на основе нечеткой логики.

В резервную экспертную систему заложен накопленный опыт операторов и инженеров. Логика работы системы описывалась совместно со специалистами технологами и операторами, которые долгое время работали именно на этом предприятии и знали местные малозаметные, но критичные нюансы работы с оборудованием и поступающим сырьем.

Получается, система управления измельчением — гибрид, который сочетает в себе мощь адаптивных моделей и надежность классических экспертных правил. Инновационные решения не должны снижать надежность технологического цикла. На Быстринском ГОКе новая цифровая система успешно встроилась общий контур, улучшив показатели и не повысив риски потери управления.

Платформа для новых экспериментов

Измельчение — лишь один из этапов работы с сырьем. Вслед за первой системой управления разработчики создали цифровые модули для оптимизации этапов классификации (гидроциклонов) и флотации. Созданные модули пока работают автономно, но в будущем станут элементами в составе единой цифровой системой управления комбинатом — сквозной оптимизации. Для этого нужно интегрировать модели и настроить обмен данными между системами. Первая версия такой системы уже была запущена в этом году.

Такому быстрому внедрению цифровых решений способствовала программная платформа Тайга Дайнемикс, разработанная компанией Рокет Контрол. Она создана на базе микросервисной архитектуры с использованием компонентов с открытым исходным кодом: Kubernetes, Apache Kafka, PostgreSQL, ClickHouse.

В архитектуре платформы Тайга Дайнемикс есть базовые сервисы управления, динамические сервисы коннекторов, система хранения различных типов данных и инструменты мониторинга. В общем, это единая технологическая основа для масштабирования решений на основе машинного обучения (ML-решений) без необходимости каждый раз с нуля создавать инфраструктуру.

«Ключевое преимущество платформы — возможность однократной интеграции с источниками данных и АСУТП. После установки платформы новые ML-решения разворачиваются через конфигурацию в пользовательском интерфейсе, а не через сложную техническую интеграцию. Платформа предоставляет готовые инструменты для работы с временными рядами, алгоритмы предиктивной аналитики и виртуальные анализаторы. Это позволяет использовать малые команды специалистов по данным вместо полных команд разработки, включающих backend, frontend и DevOps-инженеров. Централизованная архитектура также обеспечивает единые стандарты информационной безопасности и отказоустойчивости для всех оптимизационных решений», — отмечает Роман Бельский, главный менеджер Центра развития цифровых технологий.

А дальше — масштабирование решений на другие предприятия, ведь горнодобывающие комбинаты схожи по оборудованию и процессом. Что главное — каждый новый модуль «стоит на плечах гигантов», то есть опирается на весь наработанный опыт. Чем больше данных — тем лучше модели и правила управления. Цифровая трансформация одной из древнейших областей добычи ресурсов вышла на новый уровень.